CASE: EMPRESA NO RAMO DE ENVASE.

Este estudo de caso, realizado de maneira qualitativa, irá analisar o comportamento do indicador de OEE ao longo do ano de 2010, em uma empresa de grande porte com 40 linhas de envase divididas em 3 plantas e com uma cultura de produtividade elevada.

Os dados observados neste case foram capturados através do sistema automático de coletas de dados de chão de fábrica, MES em tempo real, sistema Pw-1.

1. RESULTADOS APÓS O SISTEMA AUTOMÁTICO DE COLETA DE DADOS.

A instalação do sistema se deu ao longo do mês de dezembro de 2009. Em janeiro de 2010 foram realizados os treinamentos e adequação à nova metodologia de trabalho com os operadores das linhas.

Essa empresa já utilizava o conceito de OEE com apontamento manual desde 2005 e foi mantida toda parametrização dos motivos de parada e fluxo da informação. Quer saber mais sobre o OEE? Veja em nosso outro artigo (clique aqui).

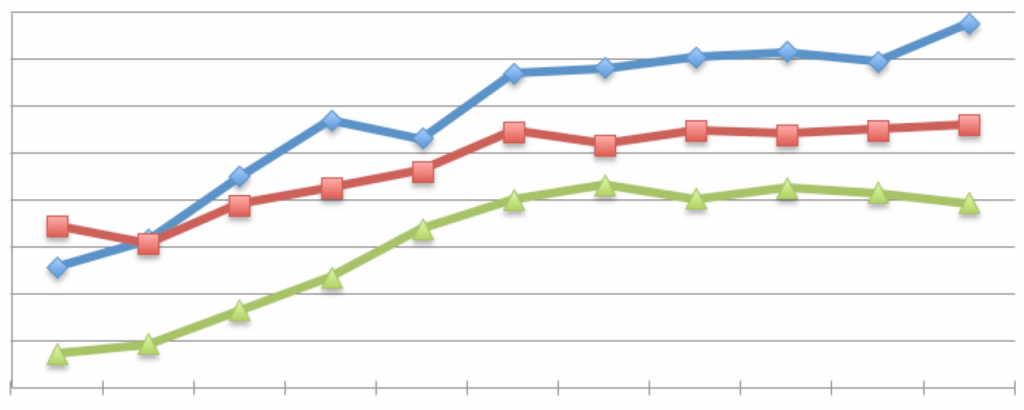

Como pode ser observado na Tabela 1, as 3 fábricas obtiveram um ganho expressivo no OEE após a instalação do sistema Pw-1, ao longo de 2010.

Tabela 1 – Evolução do OEE em 2010, obtido pelo sistema em tempo real.

Tabela 1 – Evolução do OEE em 2010, obtido pelo sistema em tempo real.

2. APONTAMENTO DA PRODUÇÃO COM DIÁRIO DE BORDO DE FORMA MANUAL.

A mensuração do OEE feita de forma manual com “diário de bordo” em 2009, antes da implantação do sistema automático de coleta de dados e apresentado aos acionistas, indicava que as 3 fábricas trabalhavam com OEE oscilando entre 80 e 85%.

Com a implantação do sistema automático de coleta de dados, pode-se observar na Tabela 1, que a média do OEE real não passava de 67%, e isso ocorreu em todas as três fábricas ao longo dos dois primeiros meses.

Este dado errôneo apresentado na captura de dados de forma manual, e identificado pelo sistema automático de coleta de dados, ocorre devido a diversos fatores, dentre eles:

- Vícios de apontamento;

- Erros de apontamento;

- Erros na transcrição de dados;

- Impossibilidade de perceber ciclos rápidos e micro paradas.

3. TOMADA DE AÇÃO MAIS ASSERTIVA COM O SISTEMA AUTOMÁTICO.

Ao longo do ano de 2010, o sistema automático de coleta de dados propiciou identificar os motivos reais das paradas classificados em gráfico de Paretto, o que permitiu a tomada de ações e correção dos principais fatores que impactavam negativamente no OEE. Ao longo de 12 meses, o OEE médio foi de 67% para mais de 80%, conforme Tabela 1.

Com isso, as metas para cada fábrica foram revistas e diferenciadas. Além da diferenciação das metas por fábrica, também foram traçadas diferentes metas para cada linha e cada produto. Isso não era feito antes do sistema automático, pois trata-se de 40 linhas e mais de 2000 produtos com constantes lançamentos mensais, ficando muito difícil o apontamento e aferição manual por linha e produto.

Essa diferença nas metas pode ser percebida na Figura 1. As imagens da Figura 1 foram extraídas diretamente do sistema automático de coleta de dados Pw-1. A cor do Paretto indica se o resultado do mês foi dentro ou fora da meta.

- Se for vermelho o resultado está muito abaixo da meta.

- Se for amarelo está abaixo da meta.

- Se for verde está dentro da meta.

- Se for azul está acima da meta.

Assim, observa-se na Figura 1, a meta que é azul em uma determinada fábrica pode ser verde para outra.

Figura 1 – Evolução do OEE em 2010, obtido pelo sistema em tempo real.

4. MAIS UM DADO…

Antes da utilização destes índices, a direção da empresa poderia constatar a necessidade de aquisição de novos equipamentos, e após a operação do sistema automático de coleta de dados, a planta fabril pode atender as metas com os mesmos equipamentos, e ainda superá-las, sem a necessidade de novos investimentos.

5. CONSIDERAÇÕES FINAIS

No exemplo das fábricas de envase, pode-se afirmar que o apontamento manual trouxe benefícios, porém os eventos mais notórios pelo olho humano são corrigidos somente através de um sistema automático de coleta de dados em tempo real, percebendo pequenas paradas, perdas por velocidade e alertando as diversas áreas em tempo real, foi capaz de proporcionar ganhos significativos de OEE, como demonstrado neste estudo de caso.

Se os gestores e colaboradores sabem quais são as suas deficiências e conseguem tomar ação em tempo hábil, através deste sistema automático de coleta de dados e calculados sem erros, é possível recuperar o indicador OEE, elevando expressivamente a utilização dos equipamentos, o volume produzido e o faturamento da empresa

Portanto, o OEE é um excelente indicador para avaliar o por que determinados produtos são rentáveis e outros não, permitindo uma correta tomada de decisão para melhoria dos processos.

E COMO AUMENTAR A EFICIÊNCIA DA MINHA PRODUÇÃO?

Veja o vídeo abaixo e entenda como a Prodwin, através de um sistema MES (OEE) em tempo real, pode lhe ajudar a aumentar os níveis de produtividade da sua indústria.

Quer entender melhor, veja como Pw-1 (clique aqui) pode aumentar a lucratividade de sua empresa.

Mais informações, mande uma mensagem para o nosso consultor (clique aqui) que ele retornará rapidamente a sua mensagem.